Die Anforderungen an moderne Logistiksysteme steigen kontinuierlich. Kürzere Lieferzeiten, wachsende Komplexität in den Prozessen und der zunehmende Fachkräftemangel stellen Unternehmen vor neue Herausforderungen. Gleichzeitig führt die fortschreitende Automatisierung dazu, dass die Zuverlässigkeit der eingesetzten Systeme von zentraler Bedeutung ist.

Ein ungeplanter Ausfall kann den gesamten Materialfluss zum Erliegen bringen. Ziel moderner Instandhaltungsstrategien ist es deshalb, Störungen nicht nur schnell zu beheben, sondern sie von vornherein zu verhindern. Predictive Maintenance, die vorausschauende Instandhaltung, erfüllt genau diesen Anspruch: Sie sichert Prozesse, erhöht die Effizienz und sorgt für stabile Lager- und Produktionsumgebungen.

Was ist Predictive Maintenance? Erklärung

Predictive Maintenance oder vorausschauende Instandhaltung ist eine Strategie, bei der Wartungen nicht nach festen Intervallen durchgeführt werden, sondern basierend auf Datenanalysen und Prognosen. Sensoren erfassen kontinuierlich den Zustand von Maschinen und Anlagen. Mithilfe intelligenter Algorithmen und KI in der Logistik lassen sich Muster erkennen, die auf bevorstehende Defekte hindeuten. Wartungsmaßnahmen erfolgen also nur dann, wenn sie tatsächlich notwendig sind.

Unterschied zu anderen Ansätzen:

- Reaktive Instandhaltung: Es wird erst eingegriffen, wenn eine Maschine ausgefallen ist.

- Preventive Maintenance : Es gibt feste Wartungsintervalle, unabhängig vom aktuellen Zustand.

- Predictive Maintenance: Die Wartung erfolgt nach tatsächlichem Bedarf auf Basis von Zustandsdaten und Prognosen.

Vorteile von Predictive Maintenance für Lager und Logistik

Als Instandhaltungsstrategie bringt Predictive Maintenance besonders in der Intralogistik entscheidende Vorteile mit sich:

- Vermeidung ungeplanter Stillstände: Potenzielle Probleme werden frühzeitig erkannt, bevor sie den Materialfluss oder ganze Prozesse zum Erliegen bringen. Das reduziert nicht nur Ausfallzeiten, sondern auch teure Notfallreparaturen.

- Wartung nach tatsächlichem Bedarf: Maßnahmen erfolgen genau dann, wenn sie notwendig sind. Ressourcen wie Personal und Ersatzteile werden effizient eingesetzt und unnötige Eingriffe oder Produktionsunterbrechungen entfallen.

- Längere Lebensdauer von Maschinen und Anlagen: Durch rechtzeitige Eingriffe und die Vermeidung von Folgeschäden sinkt der Verschleiß. Das erhöht die Nutzungsdauer der eingesetzten Technik und senkt langfristig Investitionskosten.

- Mehr Sicherheit und Zuverlässigkeit im laufenden Betrieb: Kontinuierliche Überwachung sorgt für stabile Prozesse. Mitarbeitende können sich auf zuverlässige Abläufe verlassen, was die Arbeitssicherheit und Produktivität unterstützt.

- Passend für automatisierte Lager: Gerade in hochkomplexen Systemen mit Robotik, Fördertechnik und Echtzeitsteuerung ist Predictive Maintenance ein entscheidender Faktor, um die Leistungsfähigkeit langfristig zu sichern und Engpässe zu vermeiden.

Herausforderungen bei der Umsetzung von Predictive Maintenance

So leistungsfähig Predictive Maintenance ist – die Einführung bringt auch Herausforderungen mit sich. Folgende Faktoren sollten gegeben sein und können bei der Entscheidung unterstützen:

- Datenqualität und -verfügbarkeit: Die Grundlage jeder Prognose sind verlässliche Daten. Sie müssen kontinuierlich, vollständig und in hoher Qualität erhoben werden, um aussagekräftige Ergebnisse zu liefern – etwa durch eine Warehouse Execution Software. Fehlende oder ungenaue Daten schmälern die Wirkung der gesamten Strategie.

- Technische Infrastruktur: Für den Betrieb sind IoT-Geräte, Sensorik und Schnittstellen erforderlich, die Daten in Echtzeit erfassen und verarbeiten können. Ohne diese technische Basis lassen sich weder Muster erkennen noch zuverlässige Vorhersagen treffen.

- Datenschutz und IT-Sicherheit: Da Predictive Maintenance auf einer Vielzahl von Betriebsdaten basiert, müssen klare Regelungen zum Datenschutz eingehalten werden. Gleichzeitig ist eine robuste IT-Sicherheitsarchitektur nötig, um Systeme und Informationen zu schützen.

- Know-how im Team: Die Einführung erfordert nicht nur Technik, sondern auch Kompetenzen. Mitarbeitende müssen Datenanalysen verstehen, Prognosen interpretieren und daraus konkrete Maßnahmen ableiten können. Erst das Zusammenspiel von Technologie und Know-how ermöglicht den vollen Nutzen.

Von der Idee zur Umsetzung: So starten Unternehmen mit Predictive Maintenance in der Logistik

Unternehmen, die Predictive Maintenance einführen möchten, sollten schrittweise vorgehen. Dazu gehört:

- Voraussetzungen prüfen: Zunächst gilt es zu klären, ob die technische Basis vorhanden ist. Dazu gehören Sensorik zur Datenerfassung, eine IoT-Infrastruktur zur Vernetzung sowie Schnittstellen, über die Informationen verarbeitet und weitergeleitet werden können.

- Pilotprojekte starten: Statt sofort das gesamte System umzustellen, empfiehlt sich ein Pilotprojekt. Dabei wird eine einzelne Anlage oder ein klar abgegrenzter Prozess überwacht, um Erfahrungen zu sammeln und die Eignung der Methode im Praxisalltag zu testen

- Rolle von KI & IoT nutzen: Moderne Algorithmen sind in der Lage, Muster und Abweichungen zu erkennen, die für das menschliche Auge unsichtbar bleiben. So lassen sich Defekte frühzeitig prognostizieren und geeignete Maßnahmen ableiten.

- Integration in bestehende Systeme: Predictive Maintenance kann schrittweise in Lager- oder Fördersysteme eingebunden werden, ohne dass der laufende Betrieb unterbrochen werden muss. Eine enge Abstimmung mit den operativen Abläufen ist dabei entscheidend.

- Praxis in der Intralogistik: Typische Anwendungsfälle sind Roboter, Fördertechnik und stark frequentierte Kommissionierstationen. Gerade hier macht sich der Nutzen einer vorausschauenden Instandhaltung besonders bemerkbar.

Predictive Maintenance als integraler Bestandteil des Skypod-Systems

Exotec® integriert Predictive Maintenance direkt in das hochautomatisierte Skypod®-System. Die autonomen Skypod-Roboter, die Lagerplätze und ergonomische Kommissionierstationen in drei Dimensionen bedienen, werden kontinuierlich überwacht. In Zusammenspiel mit der cloudbasierten Warehouse Execution Software (WES) Deepsky® entsteht ein Ökosystem, das Daten in Echtzeit verarbeitet und Wartungsbedarfe automatisch erkennt.

Ein weltweites Netz an Kontrollzentren ermöglicht eine 24/7/365-Überwachung aller Systeme. So können potenzielle Störungen bereits im Vorfeld identifiziert und behoben werden. Für Kunden bedeutet das

- eine höhere Anlagenverfügbarkeit,

- weniger Stillstände bzw. Ausfälle,

- mehr Kontrolle und Transparenz sowie

- ein skalierbares, zukunftssicheres Lagersystem.

Predictive-Maintenance-Services von Exotec

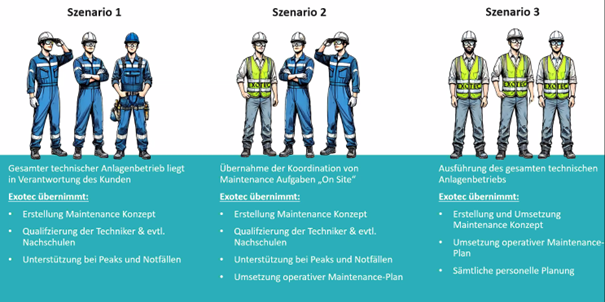

Exotec begleitet seine Kunden nicht nur mit einer flexiblen All-in-One-Lösung, sondern auch mit Services zur vorausschauenden Instandhaltung im Lager. Dabei gibt es drei Modelle, die sich an verschiedene Anforderungen anpassen lassen. So stellen wir sicher, dass jedes Unternehmen genau die Unterstützung erhält, die zu den jeweiligen Strukturen passt.

Szenario 1 – Unterstützung des Kundenteams

Der technische Anlagenbetrieb liegt in der Verantwortung des Kunden. Exotec unterstützt mit der Erstellung eines Maintenance-Konzepts, der Qualifizierung der Technikerinnen und Techniker sowie bei Bedarf durch Nachschulungen. Zusätzlich stehen wir bei Peaks und Notfällen zur Seite.

Szenario 2 – Gemeinsame Koordination

Exotec übernimmt die Koordination der Maintenance-Aufgaben vor Ort. Neben Konzeptentwicklung und Schulungen zählt auch die Umsetzung des operativen Wartungsplans dazu – ergänzt um Unterstützung bei Lastspitzen oder Ausnahmesituationen.

Szenario 3 – Vollständiger Betrieb durch Exotec

Der gesamte technische Anlagenbetrieb wird von uns übernommen. Dazu gehören die Erstellung und Umsetzung des Predictive-Maintenance-Konzepts, die operative Planung und sämtliche personellen Ressourcen.

Deployment, Betrieb und Weiterentwicklung

Predictive Maintenance begleitet den gesamten Lebenszyklus des Skypod-Systems – von der Planung bis zur Weiterentwicklung:

- Planung und Installation: von Systemstudien über Software-Entwicklung bis zur Inbetriebnahme

- Betrieb: kontinuierliches Monitoring, Ersatzteilmanagement und garantierte Leistungswerte

- Flexibilität: Unterstützung in Hochlastzeiten, Optimierung in ruhigen Phasen und Erweiterungen bei steigendem Bedarf

- Zukunftssicherheit: Retrofit-Programme verlängern die Lebensdauer der Anlagen und sichern ihre Skalierbarkeit

So erhalten Unternehmen nicht nur ein automatisiertes Lagersystem, sondern auch ein Servicepaket, das Stabilität, Verfügbarkeit und Wachstum gleichermaßen unterstützt.

Sie möchten mehr erfahren? Starten Sie jetzt Ihre virtuelle Tour und lernen Sie das Skypod-System und seine Elemente im Detail kennen!

Fazit: Wartung ist besser als Reparatur

Predictive Maintenance verändert die Instandhaltung: An die Stelle reaktiver Reparaturen oder rein intervallbasierter Wartungsroutinen tritt ein Ansatz, der auf Daten, Prognosen und proaktives Handeln setzt. Unternehmen erhalten dadurch die Möglichkeit, Ausfälle nicht nur zu beheben, sondern sie im Idealfall ganz zu verhindern.

Für die Logistik bedeutet das: Prozesse bleiben stabil, Ressourcen werden effizienter eingesetzt und Kosten lassen sich besser kalkulieren. Gleichzeitig steigt die Lebensdauer von Anlagen und Maschinen, während Mitarbeitende von einer höheren Betriebssicherheit profitieren. Besonders in hochautomatisierten Umgebungen wie modernen Lagersystemen ist Predictive Maintenance damit mehr als nur eine technische Option – sie wird zu einem wesentlichen Baustein für Wettbewerbsfähigkeit, Flexibilität und nachhaltiges Wachstum.

Häufig gestellte Fragen zu Predictive Maintenance

Gibt es einen Unterschied zwischen Predictive Maintenance und vorausschauender Wartung?

Nein – der Begriff Predictive Maintenance ist die englische Bezeichnung für das, was im Deutschen als vorausschauende Wartung oder vorausschauende Instandhaltung bezeichnet wird. Gemeint ist immer derselbe Ansatz: Der Zustand von Anlagen wird kontinuierlich überwacht, Daten werden mithilfe von Assistenzsystemen analysiert und Prognosen erstellt, sodass Wartungsmaßnahmen genau dann erfolgen, wenn sie wirklich notwendig sind.

In welchen Branchen macht Predictive Maintenance am meisten Sinn?

Predictive Maintenance entfaltet sein Potenzial überall dort, wo ungeplante Stillstände hohe Kosten oder Prozessrisiken verursachen. Besonders verbreitet ist die Methode in hochautomatisierten Branchen wie der Intralogistik, der Automobilindustrie, der Luft- und Raumfahrt oder der Energieversorgung. Auch im Healthcare-Bereich oder in der Lebensmittelindustrie gewinnt sie zunehmend an Bedeutung, da hier eine hohe Anlagenverfügbarkeit und absolute Prozesssicherheit entscheidend sind.

Wie aufwendig ist die Implementierung von Predictive Maintenance in der Logistik?

Der Aufwand hängt stark von der vorhandenen Infrastruktur ab. Grundlegend benötigt werden Sensorik zur Datenerfassung, IoT-Schnittstellen für die Vernetzung sowie Systeme, die Daten in Echtzeit auswerten können. Hinzu kommen Anforderungen an Datenschutz und IT-Sicherheit. Unternehmen ohne entsprechende Basis starten oft mit Pilotprojekten, um erste Erfahrungen zu sammeln. Mit modularen Systemen wie dem Skypod-System lässt sich Predictive Maintenance schrittweise und ohne große Eingriffe in den laufenden Betrieb integrieren.