Derrière chaque expédition se cache une chorégraphie bien orchestrée entre palettes, préparateurs de commandes et machines, qui travaillent tous ensemble pour acheminer les marchandises depuis l’entrepôt jusqu’aux clients.

Aujourd’hui, l’automatisation occupe le devant de la scène en tant qu’acteur clé de cette performance. De la réduction du travail manuel à l’accélération des délais d’exécution, les systèmes automatisés aident les entrepôts à travailler plus intelligemment, sans fournir plus d’efforts.

Dans cet article, nous allons décomposer les bases de la manutention, mettre en évidence les principaux avantages et explorer comment l’automatisation est en train de transformer la manutention en entrepôt.

Qu’est-ce que la manutention ?

La manutention est au cœur de toute activité logistique. Elle consiste à déplacer, stocker et protéger les marchandises tout au long de leur parcours, de la production à la distribution. L’objectif est de livrer les bons articles au bon endroit et au bon moment, sans perte de temps, d’argent ou d’énergie. Lorsqu’elle est effectuée correctement, la manutention garantit le bon déroulement des opérations, réduit les dommages et les retards, et aide les équipes à préparer, emballer et expédier les commandes plus rapidement et avec plus de précision.

L’automatisation à travers les différents process de manutention

Les entrepôts tirent parti de l’automatisation tout au long des flux de travail opérationnels, ce qui permet de gagner en efficacité à chacune des étapes suivantes de la manutention des matériaux.

Réception et déchargement

Dans les zones de réception des entrepôts, des systèmes de convoyage et des chariots élévateurs autonomes peuvent être utilisés pour transporter les marchandises du quai vers les zones de stockage temporaire. Les scanners de codes-barres et la technologie RFID automatisent l’identification des stocks, éliminant ainsi la saisie manuelle des données. Les dépalettiseurs robotisés sont de plus en plus utilisés pour décharger les stocks des palettes ou transférer les marchandises des caisses vers des bacs avant de les envoyer dans le stock.

Stockage et préparation des commandes

Il existe une variété de solutions d’automatisation avancées pour le stockage et la préparation des commandes, telles que les véhicules à guidage automatique (AGV) et les robots mobiles autonomes (AMR) qui circulent dans les entrepôts pour transporter les marchandises entre les zones de stockage et de préparation des commandes.

Il existe également une variété de systèmes automatisés de stockage et de récupération (AS/RS), notamment :

- Le stockage vertical : stockez les articles verticalement à l’intérieur d’une armoire fermée, en utilisant un mouvement rotatif de carrousel pour stocker les produits et présenter les marchandises commandées aux opérateurs du système.

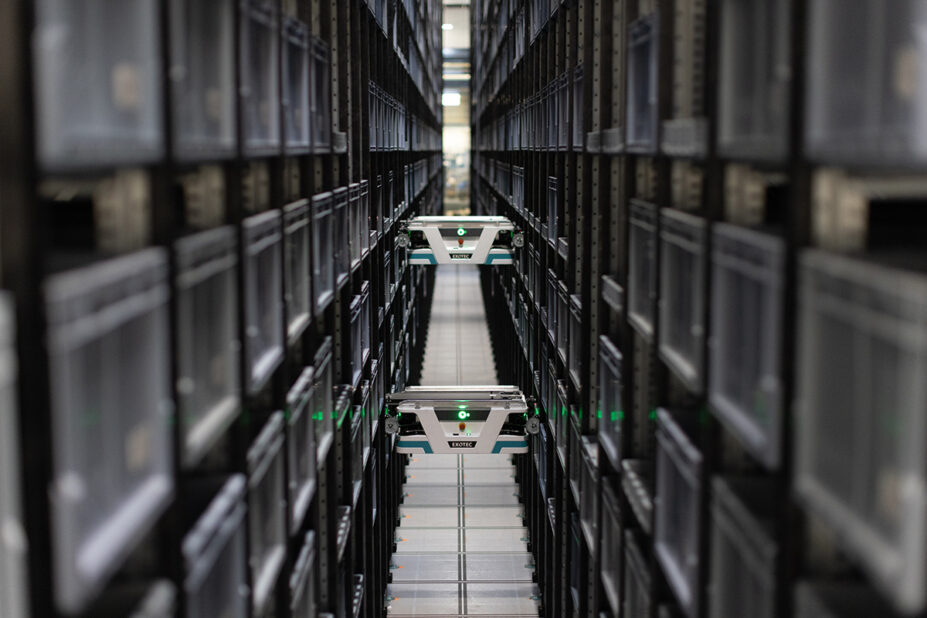

- Cube storage : stockez vos produits dans une structure tridimensionnelle en grille, avec des robots qui se déplacent sur la grille pour empiler et désempiler des bacs afin de récupérer et de replacer les articles.

- Mobile AS/RS: Les robots déplacent les marchandises entre les racks de stockage et les stations de préparation des commandes, tout en gérant les processus tels que la préparation, l’emballage, la mise en attente et le séquençage des commandes.

Les systèmes AS/RS offrent les plus hauts niveaux de performance en matière de manutention grâce à un stockage dense et à une récupération rapide, permettant une utilisation optimale de l’espace et un débit maximal avec un minimum de manutention manuelle.

Packing: Pour l’emballage, des machines se chargent de l’étiquetage et de la mise en carton des articles. Des systèmes de scan et de pesées vérifient le contenu des colis et préviennent les erreurs avant que les produits ne soient acheminés vers les zones d’expédition via des systèmes de tri par convoyeur.

Tri et staging

Les systèmes de tri automatisés utilisent des scanners de codes-barres ou RFID pour identifier rapidement chaque article et le diriger vers la voie appropriée, que ce soit pour l’emballage, l’expédition ou une autre zone de staging.

Plutôt que les employés trient manuellement les produits, des convoyeurs et des convoyeurs acheminent les articles vers le bon endroit avec rapidité et précision, rendant le processus de tri et de mise en attente plus rapide, mieux organisé et moins sujet aux erreurs..

Expédition et chargement

Dans les services d’expédition, les systèmes de chargement des camions à partir de convoyeurs accélèrent les mouvements sortants. Un logiciel de planification des quais optimise l’utilisation des quais de chargement, et des scanners de chargement permettent de vérifier les chargements avant le départ.

Gestion des stocks

La gestion des stocks bénéficie du suivi RFID pour une meilleure visibilité de l’emplacement des articles. La gestion de l’inventaire par des robots améliore la précision tout en réduisant les coûts de main-d’œuvre, et les systèmes intégrés de gestion d’entrepôt centralisent le contrôle entre les différentes fonctions.

Le logiciel qui optimise l’automatisation de la manutention

Les entrepôts automatisés sont équipés de logiciels qui coordonnent les opérations en temps réel. Ces systèmes constituent l’épine dorsale numérique de l’automatisation de la manutention, garantissant un fonctionnement fluide et efficace, avec une intervention humaine minimale.

Système de gestion d’entrepôt (WMS)

Le WMS supervise les opérations des entrepôts : suivi des stocks, gestion des emplacements des stocks et coordination du flux des marchandises, de la réception à l’expédition. Il détermine les tâches à effectuer et leur échéance, telles que les commandes à traiter en priorité, les quantités à réapprovisionner ou les emplacements de stockage des marchandises entrantes.

Système d’exécution d’entrepôt (WES)

Tandis que le WMS planifie, le WES agit. Ce système comble le fossé entre la planification et les opérations en temps réel en dirigeant l’activité des systèmes automatisés tels que les AS/RS, les AMR et les réseaux de convoyeurs. Un WES prend des décisions à la volée, comme l’ordonnancement des prélèvements pour une efficacité maximale, l’équilibrage des charges entre les zones ou le réacheminement des tâches pour éviter les goulots d’étranglement.

Système de contrôle d’entrepôt (WCS)

Le WCS est directement connecté au matériel d’automatisation et contrôle les mouvements des convoyeurs, des trieurs et des bras robotisés. Il veille à ce que ces machines suivent les instructions précises du WES et fonctionnent en harmonie avec le flux global de l’entrepôt.

Ensemble, ces logiciels forment une structure de contrôle à plusieurs niveaux :

- Le WMS indique à l’entrepôt les tâches à accomplir.

- Le WES décide comment et quand procéder.

- Le WCS indique aux machines comment se déplacer et agir.

Grâce à l’intégration étroite des logiciels et de l’automatisation, les entrepôts bénéficient d’une visibilité en temps réel, de workflows coordonnés et d’une flexibilité leur permettant de s’adapter à l’évolution des demandes, qu’il s’agisse d’une augmentation soudaine des commandes ou d’un changement dans les priorités d’expédition.

Avantages de l’automatisation de la manutention

Accélérez le traitement des commandes

La rapidité est essentielle dans le secteur de la logistique actuelle. L’automatisation de la manutention permet aux entrepôts de traiter les commandes plus rapidement que jamais.

Des bras robotisés capables d’effectuer plus de 2 000 prélèvements par heure aux systèmes de tri par convoyeur qui acheminent les colis à une vitesse pouvant atteindre 90 mètres par minute, chaque étape est conçue pour traiter des volumes importants.

Par exemple, Lane Automotive a considérablement amélioré ses opérations en automatisant entièrement son entrepôt grâce au système Skypod d’Exotec. L’entreprise a réduit le temps d’exécution des commandes, depuis le début de la préparation jusqu’au chargement dans un camion, passant d’une moyenne de 109 minutes à seulement 15 minutes.

Ce gain d’efficacité lui permet d’expédier les commandes plus rapidement et de traiter un volume plus important par équipe, sans avoir besoin de main-d’œuvre supplémentaire.

Automatisez les tâches fastidieuses

L’automatisation est idéale pour les tâches répétitives et exigeantes en main-d’œuvre dans les entrepôts. Le stockage et la préparation des commandes sont deux processus clés qui en bénéficient le plus. Lorsque l’automatisation prend en charge ces tâches, elle réduit le besoin de main-d’œuvre manuelle et permet aux équipes de se concentrer sur des tâches à plus forte valeur ajoutée.

Construire en hauteur, pas en largeur

Les solutions de stockage à haute densité exploitent l’espace vertical, réduisant ainsi le besoin d’aménagements en largeur. Cela permet de libérer de l’espace pour d’autres fonctions essentielles telles que le contrôle qualité, la personnalisation des commandes, sans augmenter l’empreinte au sol de l’installation.

Moins d’erreurs possibles

L’automatisation de la manutention élimine les approximations manuelles, garantissant un suivi et un déplacement précis des stocks. Des systèmes avancés, tels que les systèmes de gestion d’entrepôt (WMS), les scanners RFID, les lecteurs de codes-barres et les systèmes de localisation en temps réel (RTLS), surveillent les marchandises en temps réel, les gardant au bon endroit au bon moment et améliorant la précision globale des commandes.

Protéger les employés

L’amélioration de la sécurité est l’un des principaux avantages d’une automatisation efficace de la manutention. En réduisant les opérations manuelles, les mouvements répétitifs ou les interventions dans les zones à forte circulation, l’automatisation permet de diminuer le nombre d’accidents du travail et de créer un environnement plus sûr pour le personnel.

5 étapes pour réussir l’automatisation de la manutention

1. Élaborez la stratégie à adopter

Identifiez les problèmes fondamentaux que vous souhaitez résoudre, qu’il s’agisse d’une capacité de traitement limitée, de contraintes de stockage ou d’inefficacités en matière de main-d’œuvre. Définissez ce que signifie pour vous la réussite et ce que vous risquez en ne prenant aucune mesure.

2. Définissez des exigences claires et les bons KPIs

Définissez les paramètres clés de la conception, tels que les canaux, les références. Établissez des indicateurs clés de performance (KPI) mesurables (par exemple, le débit, la précision, le coût par commande) afin de suivre les progrès avant et après la mise en œuvre.

3. Alignez les parties prenantes et les ressources

Évaluez l’état de préparation de votre entreprise : systèmes, personnel et maturité de l’automatisation. Constituez une équipe avec des rôles, des responsabilités et des limites de compétence clairement définis.

4. Communiquer et planifier la transition

Élaborez un plan de communication qui touche tous les niveaux, de la direction aux employés de première ligne. Développez un plan de transition détaillé couvrant l’inventaire, les fournisseurs, les systèmes et la migration des données.

5. Former, assister et améliorer en permanence

Proposez des formations ciblées, formez des « super-utilisateurs » en interne et partagez régulièrement les dernières informations sur les performances. Maintenez une communication ouverte avec votre fournisseur d’automatisation afin de favoriser les améliorations et les mises à niveau futures.

Le traitement des commandes chez Ariat grâce au système Skypod d’Exotec

Questions fréquentes sur la manutention

Quelle est la différence entre la manutention et la logistique ?

La manutention désigne le déplacement physique et le stockage des marchandises au sein d’une installation, tandis que la logistique englobe la planification et la coordination plus larges du mouvement des produits tout au long de la chaîne d’approvisionnement, y compris le transport et la distribution.

Quel est l’impact de la manutention automatisée sur les effectifs ?

L’automatisation ne supprime pas le besoin de main-d’œuvre humaine, elle transforme simplement les rôles. Si le nombre de préparateurs manuels diminue, la demande en techniciens qualifiés, opérateurs système et analystes de données augmente souvent.

La formation continue du personnel existant afin qu’il puisse gérer, entretenir et interpréter les données issues des systèmes automatisés est un élément essentiel de la planification des effectifs.

L’automatisation est-elle viable pour les petites et moyennes entreprises ?

Oui. Grâce à des technologies modulaires et évolutives, les systèmes automatisés de manutention des matériaux ne sont plus réservés aux opérations à grande échelle. Les systèmes peuvent désormais être adaptés à la taille des installations et aux exigences de débit, ce qui permet aux petites entreprises d’améliorer leur efficacité sans investir de manière excessive.

Quels types de manutention sont les mieux adaptés à la logistique du commerce électronique ?

Les entrepôts e-commerce bénéficient souvent de systèmes goods-to-person, de tri automatisé et de robots mobiles en raison de la grande variabilité des références et des délais de traitement des commandes très courts. Ces technologies réduisent les temps de déplacement, améliorent la précision et s’adaptent rapidement à la demande.

Quels sont les facteurs qui déterminent le ROI d’un système de manutention ?

Les principaux facteurs de ROI comprennent les économies de main-d’œuvre, l’augmentation du débit, la réduction des taux d’erreur, une meilleure utilisation de l’espace et la satisfaction des attentes des clients en matière de rapidité et de précision des expéditions. La période de retour sur investissement varie en fonction de la complexité et de la portée du système.

Comment les systèmes de manutention s’intègrent-ils aux plateformes WMS existantes ?

La plupart des systèmes modernes sont conçus avec des API ou des intergiciels pour une intégration transparente avec les systèmes WMS, ERP et d’inventaire. Une intégration réussie garantit que le matériel automatisé fonctionne avec les logiciels pour une exécution synchronisée des tâches, la mise à jour des stocks et le suivi des commandes.

Quels sont les aspects liés à la maintenance à prendre en compte dans le cadre de la manutention automatisée ?

Les programmes de maintenance préventive, l’accès aux pièces de rechange et l’assistance des fournisseurs sont essentiels. Bien que de nombreux systèmes soient très fiables, le fait de disposer de techniciens internes formés ou de contrats de service à intervention rapide permet de réduire les temps d’arrêt et de maintenir la continuité des opérations.

Dans quelle mesure les systèmes automatisés s’adaptent-ils aux variations de la demande ?

La flexibilité dépend de la conception du système. Les solutions telles que les navettes robotisées ou les AMR ont tendance à mieux s’adapter aux changements d’agencement et à la variabilité des références, tandis que les systèmes à trajectoire fixe peuvent nécessiter davantage de planification et d’investissement pour être ajustés.

Ce ne sont là que quelques-unes des questions auxquelles les décideurs sont confrontés lorsqu’ils évaluent ou gèrent des systèmes de manutention. À mesure que l’automatisation évolue, il devient de plus en plus essentiel de se tenir informé.

Choisir le bon partenaire pour automatiser votre entrepôt

Pour sélectionner le bon fournisseur, il est nécessaire d’examiner de manière stratégique comment la technologie s’aligne sur vos objectifs opérationnels, votre taille et votre croissance à long terme. Un partenariat fructueux repose sur un soutien continu, une grande flexibilité et une compréhension commune de la dynamique de l’exécution.

L’avantage du système Skypod d’Exotec : automatisation de tous les process

Le système Skypod d’Exotec est un système AS/RS qui va au-delà du stockage et de la préparation de commandes traditionnels en prenant également en charge l’emballage, le staging, le tri et le séquençage dans une solution unique. Cela simplifie le traitement des commandes en éliminant le besoin de sous-systèmes distincts tels que des zones de mise en attente pour les commandes en tampon ou des trieurs, ce qui permet de gagner du temps et de l’espace tout en augmentant la vitesse d’exécution.

Pour découvrir comment l’automatisation peut améliorer les performances de votre entrepôt, découvrez la visite virtuelle de notre système Skypod.

Share

Blog

-

27 janvier, 2026Votre guide pour une conduite efficace du changement

-

27 octobre, 2025ESG : un levier de performance et d'innovation ?

-

22 juillet, 2025Optimisation du stockage en entrepôt : stratégies et réflexions

Actualités

-

24 février, 2026Exotec installe son système Skypod dans l'entrepôt du groupe Berrang

-

17 février, 2026Exotec transforme l’intralogistique chez Dosenbach-Ochsner AG

-

3 février, 2026Exotec inaugure l’Imaginarium, son nouveau siège social mondial

Evénements

-

31 mars, 2026 | ParisSITL 2026, le Salon International du Transport et de la Logistique