Et si votre entrepôt pouvait se charger des tâches les plus lourdes à votre place, comme le stockage, la préparation des commandes et le déplacement des stocks, avec un minimum d’efforts de la part de votre équipe ? C’est ce qu’offre un système de stockage et de récupération automatisé (AS/RS). Il prend en charge les tâches les plus répétitives et les plus exigeantes physiquement dans les entrepôts, libérant ainsi votre personnel qui peut alors se concentrer sur des tâches plus importantes au lieu de passer des heures à parcourir les allées à la recherche des articles commandés.

Qu’il s’agisse de récupérer des produits pour l’exécution des commandes ou de stocker des marchandises dans des configurations à haute densité, les AS/RS remplacent le travail manuel par une automatisation de précision. Le résultat ? Un traitement plus rapide des commandes, des coûts d’exploitation réduits et une meilleure utilisation de l’espace, autant d’éléments essentiels pour rester compétitif.

Comment les AS/RS fonctionnent ?

Tous les systèmes automatisés de stockage et de récupération (AS/RS) ont quelques points communs. Il s’agit de systèmes fermés conçus pour stocker et récupérer automatiquement des marchandises avec un minimum d’intervention manuelle. À l’intérieur du système, des équipements tels que des robots, des grues, des navettes ou des carrousels déplacent les articles entre les rayonnages de stockage et les stations de prélèvement. Les stocks entrent par des convoyeurs reliés aux opérations entrantes telles que les stations de réception ou de reconditionnement/transvasement. Les commandes terminées quittent le système par des convoyeurs reliés aux stations de prélèvement ou aux zones de sortie telles que les zones d’emballage, d’expédition ou de mise en attente pour le ramassage par le transporteur.

L’ensemble du système est géré par un logiciel qui se connecte au système de gestion d’entrepôt (WMS) afin d’assurer le bon déroulement et la précision des opérations.

Les différents types d’AS/RS

Il n’existe pas de solution AS/RS universelle. En fonction de votre inventaire et de vos besoins opérationnels, différents types de solutions AS/RS peuvent offrir des avantages uniques :

- Mini-Load AS/RS : les systèmes Mini-Load utilisent de grandes grues qui circulent sur des rails dans des allées étroites pour stocker et récupérer des articles légers conservés dans des bacs, des bacs à bec ou des cartons dans des rayonnages à haute densité. Après avoir prélevé un article, la grue le place sur un convoyeur qui le transporte vers une station de prélèvement.

- AS/RS à charge unitaire : les systèmes à charge unitaire sont similaires aux mini-charges, mais sont conçus pour traiter des articles plus volumineux et plus lourds, généralement stockés sur des palettes ou dans de grands conteneurs. Ils utilisent des grues ou des transstockeurs pour déplacer les charges entre les emplacements de stockage et les stations d’entrée ou de sortie, ce qui les rend particulièrement adaptés à la manutention en vrac et au stockage à long terme.

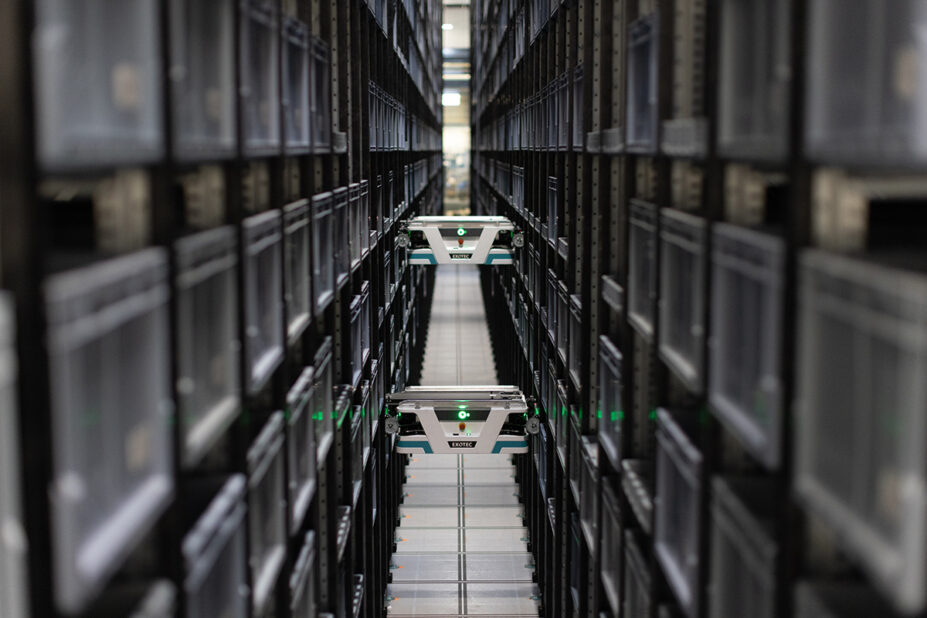

- AS/RS à navettes : les systèmes à navettes utilisent de petites navettes rapides qui se déplacent horizontalement le long de rails à chaque niveau de stockage pour manipuler des bacs, des plateaux ou des cartons. Un ascenseur vertical est généralement intégré pour déplacer les articles entre les niveaux, ce qui permet d’accéder à plusieurs niveaux de stockage. Les navettes transfèrent les marchandises vers des convoyeurs ou des ascenseurs, qui les acheminent ensuite vers les stations de prélèvement ou d’emballage.

- AS/RS à navettes pour palettes : les systèmes à navettes pour palettes utilisent des navettes motorisées qui circulent sur des rails à l’intérieur de structures de rayonnage pour déplacer les palettes vers et depuis les allées de stockage profond. Des ascenseurs verticaux peuvent être intégrés pour déplacer les palettes entre les niveaux.

- Modules de levage vertical (VLM) : les VLM sont des tours fermées dans lesquelles les stocks sont stockés verticalement de part et d’autre d’un mécanisme de levage central. Les articles sont accessibles via une fenêtre opérateur située à la base, lorsque l’ascenseur récupère l’article requis.

- AS/RS cubique : Dans les systèmes cubiques, les bacs de stockage sont empilés en colonnes verticales au sein d’une structure en grille. Des véhicules robotisés se déplacent au-dessus de la grille pour accéder aux bacs, les récupérer, les empiler et les désempiler selon les besoins. Les bacs récupérés sont ensuite livrés aux stations de prélèvement situées le long du périmètre du système.

- AS/RS mobiles : Les AS/RS mobiles utilisent des robots autonomes qui peuvent se déplacer dans toutes les directions à travers le système. Ces robots transportent les bacs de stockage ou les caisses entre les rayonnages, les stations de prélèvement et d’emballage, et les zones d’entrée ou de sortie.

Pourquoi choisir un AS/RS ? Les principaux avantages pour votre entreprise

Investir dans un système automatisé de stockage et de récupération (AS/RS) ne consiste pas seulement à suivre les tendances du secteur, mais aussi à exploiter pleinement le potentiel de votre entrepôt. En automatisant les tâches fastidieuses, les solutions AS/RS aident les entreprises à optimiser leurs opérations, à réduire leurs coûts et à rester compétitives sur le marché exigeant d’aujourd’hui. Découvrons les avantages qui font de l’AS/RS un outil indispensable pour les entrepôts modernes.

Augmentation du débit et de l’efficacité

La rapidité est vitale pour toute opération de traitement des commandes, et les systèmes AS/RS offrent des gains impressionnants en termes de débit. Ces systèmes réduisent considérablement les temps de traitement en automatisant des tâches telles que la récupération des stocks et la préparation des commandes. La plupart des solutions AS/RS peuvent traiter des centaines de petites références par heure, ce qui simplifie les flux de travail dans des secteurs tels que le commerce électronique et les soins de santé.

De plus, les AS/RS optimisent les itinéraires de prélèvement, éliminant ainsi les mouvements inutiles. Cela se traduit par un traitement plus rapide des commandes et une plus grande satisfaction des clients, en particulier dans les secteurs où la livraison le jour même ou le lendemain est la norme.

Capacité de stockage maximisée

De nombreux entrepôts atteignent leurs limites (littéralement) en termes de capacité, mais un système de stockage et de récupération automatisé (AS/RS) permet d’exploiter chaque mètre cube. En empilant les stocks sur des rayonnages de plus de 9 mètres et en faisant circuler des robots dans des allées trop étroites pour les chariots élévateurs, les AS/RS triplent généralement la densité de stockage par rapport aux rayonnages classiques. C’est un avantage évident, mais voici ce qui est souvent négligé :

La réduction de l’empreinte au sol vous permet de reporter ou d’éviter les coûts élevés liés aux loyers urbains ou à l’achat de terrains. Le capital ainsi libéré peut être réaffecté à des initiatives à retour sur investissement plus rapide. Le stockage en hauteur offre également une réserve verticale de stock, ce qui vous permet d’augmenter votre capacité sans construire de nouvelles infrastructures. Vous pouvez ainsi vous prémunir contre les pics de demande ou les perturbations chez vos fournisseurs sans gonfler vos stocks de sécurité sur l’ensemble du réseau.

Comme les systèmes AS/RS peuvent s’intégrer dans des sites plus petits, même dans des mezzanines, ils ouvrent la voie à des stratégies de traitement des commandes hyperlocales. Vous pouvez placer des nœuds automatisés plus près de vos clients, ce qui réduit les coûts de livraison du dernier kilomètre et améliore les niveaux de service, qui ont souvent un impact plus important sur votre compte de résultat que les économies réalisées sur les entrepôts.

Enfin, un bâtiment plus petit offre souvent des avantages à long terme, tels qu’une consommation d’énergie moindre et une réduction des taxes foncières. Ces avantages ne sont pas toujours pris en compte dans les modèles de retour sur investissement initial, mais sur une période de 10 ans, ils peuvent ajouter plusieurs points à votre marge d’exploitation.

Réduction des coûts

L’une des raisons les plus convaincantes d’adopter un système AS/RS est sa capacité à réduire les coûts à tous les niveaux. Le stockage et la récupération des marchandises sont les aspects les plus laborieux et les plus coûteux des opérations d’entreposage. En raison de la nature physiquement exigeante du travail, c’est également l’une des tâches les plus difficiles à pourvoir.

En automatisant ces tâches, les systèmes AS/RS réduisent au minimum le recours à la main-d’œuvre manuelle, ce qui diminue les coûts d’embauche, de formation et de rotation du personnel. L’automatisation offre également une précision quasi parfaite dans la préparation des commandes et la gestion des stocks, ce qui réduit considérablement les erreurs et les retours.

Amélioration de la sécurité et de l’ergonomie

La sécurité sur le lieu de travail est une priorité absolue dans les entrepôts, et les AS/RS sont nécessaires pour créer un environnement plus sûr. En automatisant les tâches répétitives et physiquement exigeantes, telles que le levage de charges lourdes et la préparation de commandes en hauteur, ces systèmes réduisent le risque d’accidents du travail.

Les AS/RS éliminent également la nécessité pour les employés de parcourir de longues distances, de rechercher des articles ou de travailler à proximité d’équipements potentiellement dangereux tels que les chariots élévateurs. Les marchandises sont directement acheminées vers des postes de travail ergonomiques, ce qui permet aux employés de rester dans des positions sûres et confortables pendant qu’ils travaillent.

Avec moins d’employés nécessaires pour les tâches de prélèvement fastidieuses, la main-d’œuvre peut être réaffectée à des rôles à plus forte valeur ajoutée tels que le contrôle qualité ou l’emballage personnalisé.

Intégration d’un système AS/RS à votre système de gestion d’entrepôt (WMS)

L’automatisation excelle dans l’intégration avec les systèmes de gestion d’entrepôt (WMS). La combinaison de la précision de l’AS/RS et de l’intelligence d’un WMS permet d’obtenir un fonctionnement entièrement optimisé où les stocks circulent sans heurts, les commandes sont traitées avec précision et les flux de travail sont rationalisés.

Comment l’AS/RS fonctionne avec le WMS

Un système de gestion d’entrepôt (WMS) et un AS/RS travaillent main dans la main dans les entrepôts automatisés. Alors que le WMS gère les stocks et les tâches de haut niveau, l’AS/RS s’appuie sur son propre logiciel, généralement appelé système de contrôle d’entrepôt (WCS), pour gérer le mouvement des marchandises en temps réel.

Entrée : lorsque les marchandises arrivent, le WMS enregistre les données de réception et met à jour les registres d’inventaire. Il communique des directives de haut niveau, telles que la nature du produit et la nécessité de le stocker, au WCS. À partir de là, le WCS, qui est directement relié à l’AS/RS, prend le relais. Il détermine où les articles doivent être stockés dans l’AS/RS et commande au système de déplacer les marchandises de la zone de réception vers ces emplacements.

Stockage : le WMS maintient une vue globale des stocks et s’intègre aux systèmes en amont tels que l’ERP et la gestion des commandes. Cependant, il ne gère généralement pas le placement spécifique des articles dans le système AS/RS. Cette responsabilité incombe au WCS, qui prend des décisions en temps réel concernant les emplacements de stockage, l’équilibrage de la répartition des charges, l’accessibilité des articles et l’optimisation du débit afin de garantir le bon fonctionnement du système.

Récupération : lorsqu’une commande est lancée, le WMS identifie les articles nécessaires et envoie la demande au WCS. Le WCS coordonne ensuite l’AS/RS pour récupérer ces articles et les livrer à des stations de prélèvement ergonomiques ou à des zones d’emballage. Cette approche élimine les déplacements inutiles, améliore la sécurité et accélère les délais d’exécution.

Dans cette configuration intégrée, le WMS gère la couche stratégique, c’est-à-dire ce qui doit être fait et pourquoi, tandis que le WCS se charge de l’exécution, en contrôlant comment et quand les tâches sont effectuées dans l’entrepôt. Le WCS est souvent le système qui pilote directement l’AS/RS, assurant la coordination en temps réel, les performances du système et une meilleure communication avec le WMS. Ensemble, ils transforment l’automatisation en un puissant avantage concurrentiel.

Histoires de réussite : comment l’AS/RS a transformé ces entrepôts

Les systèmes automatisés de stockage et de récupération (AS/RS) ne servent pas uniquement à faire des démonstrations techniques : ils résolvent des problèmes concrets dans des environnements soumis à une forte pression. Prenons l’exemple d’E.Leclerc Seclin, un centre d’approvisionnement alimentaire très fréquenté, où l’augmentation du volume des commandes et la complexité des références pesaient lourdement sur les opérations.

Étude de cas : E.Leclerc Seclin double la capacité de son drive sans augmenter sa surface

E.Leclerc traite près de 1 000 commandes en drive par jour dans son magasin de Seclin. L’espace était restreint et les processus manuels ne permettaient pas de répondre à la demande. Pour remédier à cela, l’équipe a installé le système Skypod d’Exotec dans son entrepôt de 6 000 m².

Ce qui a changé :

- Plus de commandes, même espace : grâce à 57 robots Skypod et 10 postes de travail, le site a doublé sa capacité de préparation des commandes sans avoir besoin de mètres carrés supplémentaires.

- Stockage plus dense : le système a ajouté 70 000 bacs de stockage à l’aide de rayonnages verticaux qui multiplient par cinq la densité de stockage. Au lieu de s’étendre, ils ont construit en hauteur.

- Une préparation plus rapide et plus sûre : les robots récupèrent les bacs et les livrent directement aux employés. Cela a permis d’éliminer les longs trajets et de réduire l’effort physique lié à la préparation manuelle.

- Plus de zones de transit : grâce à la mise en mémoire tampon et au séquencement intégrés, les bacs arrivent au bon moment, dans le bon ordre, prêts à être emballés et expédiés.

Julien Pirson, directeur du site de Seclin, le résume ainsi : « Nous avons complètement changé notre façon de préparer les commandes. C’est plus rapide, plus précis et mieux adapté à l’espace dont nous disposons. » Pour les entreprises alimentaires qui traitent des milliers de commandes par jour, ce type de système n’est pas un simple plus, c’est la différence entre rester dans la course et se faire distancer.

Découvrez d’autres exemples de réussite

Vous souhaitez découvrir comment AS/RS a aidé d’autres entreprises à redéfinir leurs opérations ? Consultez notre collection d’études de cas.

How to Choose the Right AS/RS Solution for Your Needs

Pour choisir le système AS/RS adapté à votre entrepôt, vous devez d’abord comprendre le type de stock que vous gérez et la manière dont il circule dans votre entreprise.

- Le système AS/RS à manutention individuelle est idéal pour les opérations qui consistent à prélever des articles individuels (pièces), comme dans le commerce électronique, l’industrie pharmaceutique ou les centres de distribution de détail avec un volume de commandes élevé et une grande variété de références. Les stocks sont d’abord retirés de leur emballage d’origine et placés dans des bacs. Ces bacs sont ensuite stockés dans le système AS/RS. Le système récupère les marchandises commandées et les envoie aux postes de préparation des commandes, où les préparateurs constituent les commandes personnalisées.

- Le système AS/RS de manutention de caisses est idéal lorsque vous stockez et récupérez des cartons complets. Comme les marchandises sont stockées et récupérées dans leurs cartons d’origine, il n’est pas nécessaire de les transvaser dans des bacs séparés, ce qui réduit les étapes de manutention et accélère les opérations. Cependant, cette approche offre moins de flexibilité et de personnalisation que les systèmes de prélèvement individuel dédiés. Dans certains cas, chaque prélèvement peut être effectué directement à partir de ces cartons s’ils sont ouverts et accessibles.

- Le système AS/RS à charge unitaire est conçu pour traiter des palettes complètes ou des articles lourds en vrac. Ce type de système est idéal pour les environnements industriels ou de fabrication où les mouvements sont moins nombreux et plus importants.

En fin de compte, le choix du système AS/RS approprié dépend de votre unité de manutention principale (chaque caisse ou charge), ainsi que de vos exigences en matière de débit et de vos contraintes d’espace. Les systèmes flexibles tels que le système Skypod offrent l’avantage de prendre en charge à la fois la préparation de commandes individuelles et la préparation de caisses au sein d’une seule et même solution, ce qui permet aux opérations de s’adapter rapidement à l’évolution des profils de commandes et des besoins des clients.

Performance et besoins de stockage

Pour les responsables Supply Chain, le choix d’un système AS/RS ne doit pas se limiter à la quantité de produits qu’il peut déplacer. Il s’agit plutôt de déterminer la quantité qu’il peut déplacer dans l’espace dont vous disposez réellement. La clé réside dans l’évaluation du débit par pied carré occupé (TPOSF), une mesure qui combine la densité de stockage, le débit du système et l’efficacité de l’espace en un seul indicateur de performance. Cette approche vous permet de comparer objectivement des technologies telles que les systèmes de navettes, les AS/RS basés sur des cubes et les AS/RS mobiles sur une base comparable.

Définir les exigences en matière de débit

Commencez par définir les périodes de pointe de votre entrepôt. Ne vous limitez pas aux volumes moyens et cartographiez votre demande entrante et sortante pendant les heures et les saisons de pointe. Cela comprend le nombre de palettes par heure, de caisses par heure ou de lignes de commande par heure. Ces chiffres vous aideront à déterminer le débit minimum que votre AS/RS doit traiter de manière constante sans créer de retards ou de backlogs. Simulez la demande au 95e centile à l’aide des données historiques du WMS et des pics saisonniers afin d’établir une base de référence précise.

Calculer les besoins en stockage

Ensuite, calculez vos besoins réels en stockage, y compris le nombre total de références, les quantités maximales attendues en stock et toute réserve de sécurité. Évitez de surdimensionner le système en comparant votre volume brut disponible au volume utile réel pouvant être utilisé pour le stockage des stocks. De nombreuses technologies AS/RS offrent un taux d’utilisation du volume de 85 % ou plus par rapport aux systèmes de rayonnage traditionnels.

Mesurer les performances avec le TPOSF

Une fois que vous avez déterminé le débit et les besoins de stockage, évaluez le TPOSF de chaque système envisagé. Ce chiffre est calculé en divisant le nombre d’unités que le système peut déplacer par heure par son encombrement physique total. Cette étape est essentielle dans les environnements où l’espace immobilier est limité ou coûteux, comme les centres de distribution urbains. Méfiez-vous des systèmes qui nécessitent de grandes mezzanines, des allées de prélèvement surdimensionnées ou un espace de stockage dédié qui réduit la densité globale des performances.

Adapter les caractéristiques des SKU à la stratégie de stockage

Il est également important d’aligner la vitesse des SKU et les caractéristiques des produits avec les méthodes de stockage et de prélèvement appropriées. Tout ne doit pas nécessairement être stocké dans le système AS/RS. Dans de nombreuses opérations, il est logique que les SKU à vitesse élevée soient stockés en dehors du système automatisé et prélevés manuellement. Ces articles sont déplacés si fréquemment que le temps et les ressources système nécessaires pour les récupérer dans le système automatisé peuvent en réalité réduire l’efficacité globale. Le fait de les conserver dans des zones de prélèvement avancées permet un accès plus rapide et libère le système AS/RS, qui peut ainsi se concentrer sur les articles à rotation moyenne et lente, où l’automatisation apporte le plus de valeur ajoutée.

De plus, les articles surdimensionnés ou de forme irrégulière peuvent ne pas être adaptés au stockage AS/RS. S’ils ne rentrent pas dans des bacs, des cartons ou des palettes standard, il est préférable de les traiter manuellement. La conception d’une stratégie de stockage hybride qui segmente les stocks en fonction de la vitesse, de la taille et des exigences de manutention garantit que votre AS/RS est utilisé là où il est le plus performant, tout en maintenant la vitesse, la flexibilité et la longévité du système dans l’ensemble de votre exploitation.

Planification de l’évolutivité

Un autre facteur souvent négligé est l’évolutivité future. Votre AS/RS doit pouvoir supporter une croissance d’au moins 25 à 30 % du débit et du stockage sans nécessiter de modifications importantes des installations. Par exemple, le débit et le stockage peuvent être augmentés progressivement et indépendamment avec un système AS/RS mobile tel que le système Skypod, qui permet d’ajouter des robots en quelques minutes, des stations de prélèvement en un week-end et des rayonnages de stockage en quelques semaines, avec un minimum de perturbation des opérations en cours. En revanche, les systèmes basés sur des ponts roulants ou des allées de navettes nécessitent souvent une infrastructure fixe qui limite la flexibilité, à moins que des zones d’extension préconstruites ne soient prévues.

Comparaison des coûts à long terme

Enfin, normalisez votre analyse des coûts. Un système AS/RS à haute densité peut entraîner un coût initial plus élevé par mètre carré, mais offrir un coût par unité déplacée moins élevé à long terme. Tenez compte des économies de main-d’œuvre, de l’augmentation des loyers et de l’augmentation du débit lorsque vous comparez le retour sur investissement. Demandez aux fournisseurs de vous indiquer cet indicateur TPOSF pour la première année et pour les volumes prévus pour la cinquième année.

Surmonter les défis courants liés à l’intégration des systèmes AS/RS

La mise en place d’un système automatisé de stockage et de récupération (AS/RS) peut révolutionner les opérations d’entreposage, mais elle n’est pas sans défis. Comprendre ces obstacles potentiels et planifier en conséquence garantit un processus d’intégration plus fluide.

Ajustements de l’agencement de l’entrepôt

Lorsqu’elles choisissent un AS/RS, les entreprises doivent rechercher des systèmes modulaires qui peuvent s’adapter à l’agencement existant de leurs installations sans nécessiter de modifications structurelles importantes. Par exemple, les AS/RS mobiles offrent la flexibilité nécessaire pour s’adapter à un large éventail d’environnements, même ceux présentant des caractéristiques irrégulières. Si la hauteur des plafonds varie en raison d’obstacles suspendus ou d’installations aériennes, la hauteur des rayonnages de stockage peut être ajustée en conséquence afin d’optimiser l’espace vertical disponible sans nécessiter une hauteur libre uniforme.

Les systèmes les plus modulaires peuvent également être configurés autour d’obstacles fixes tels que des colonnes de soutien et, dans certains cas, peuvent même fonctionner dans plusieurs pièces ou zones d’une installation. Ce niveau d’adaptabilité permet de déployer l’automatisation dans des environnements complexes ou contraints, ce qui permet aux entreprises d’augmenter leur efficacité et leur capacité de stockage sans investir dans des rénovations majeures.

Compatibilité des systèmes

L’intégration de l’AS/RS à votre système de gestion d’entrepôt (WMS) ou à votre logiciel de planification des ressources d’entreprise (ERP) est essentielle pour atteindre une efficacité opérationnelle totale. Cependant, garantir la compatibilité entre les systèmes peut s’avérer difficile.

Les solutions comprennent :

- Tirer parti des middleware ou des plateformes d’intégration qui font office de pont entre l’AS/RS et votre WMS/ERP, permettant un échange de données efficace sans codage personnalisé. Ces plateformes traduisent les commandes, synchronisent les données d’inventaire et gèrent les flux de tâches entre les systèmes.

- Choisir des fournisseurs AS/RS avec une architecture API ouverte facilite la connexion aux solutions WMS ou ERP existantes. Les API ouvertes permettent une mise en œuvre plus rapide, une meilleure transparence des données et des mises à jour plus faciles à l’avenir.

- Impliquer des spécialistes de l’intégration dès la phase de planification afin de cartographier les processus métier, définir les transferts de données et s’assurer que le système est configuré pour des performances en temps réel. Une intégration bien planifiée minimise les risques d’erreurs, de latence et de goulots d’étranglement opérationnels.

- Réalisez des tests de bout en bout dans des environnements de simulation afin de valider l’interaction entre le WMS, le WCS (système de contrôle d’entrepôt) et l’AS/RS dans divers scénarios, notamment les pics de charge, la gestion des exceptions et les temps d’arrêt du système.

Formation et perfectionnement des employés

La mise en œuvre réussie d’un AS/RS nécessite plus qu’un simple déploiement du système : elle exige une main-d’œuvre capable d’exploiter, de maintenir et d’optimiser la technologie. La formation doit aller au-delà de l’utilisation de base et inclure des compétences telles que la gestion des exceptions, le dépannage du système et la surveillance des performances à l’aide d’IHM et de tableaux de bord. La formation croisée sur les flux de travail manuels et automatisés renforce la flexibilité pendant les périodes de montée en puissance et de maintenance.

L’automatisation crée également des possibilités d’évolution, les rôles manuels étant remplacés par des postes à forte composante technologique tels que le contrôle des stocks, la supervision des systèmes et l’analyse des données. Définir clairement ces parcours professionnels et proposer des programmes de perfectionnement structurés permet de réduire la résistance, d’améliorer la fidélisation et de garantir un retour sur investissement à long terme. Investir dans les ressources humaines est tout aussi important que d’investir dans la technologie elle-même.

Les avantages environnementaux des systèmes AS/RS

Si vous cherchez à réduire votre consommation d’énergie et à optimiser votre espace, la manière dont vous automatisez vos processus est importante. Tous les systèmes AS/RS ne sont pas conçus dans une optique de durabilité, mais certaines fonctionnalités peuvent faire toute la différence.

- Robotique légère et à faible consommation d’énergie : pensez au poids des pièces mobiles du système et à leur fréquence d’utilisation. La conception de trajectoires efficaces permet de réduire la consommation d’énergie pendant chaque quart de travail.

- Freinage régénératif : recherchez des systèmes qui utilisent le freinage régénératif. Les systèmes robotiques avancés capturent l’énergie à chaque fois qu’un robot ralentit et la réinjectent dans le système. Il s’agit d’une fonctionnalité simple mais efficace qui peut réduire considérablement le gaspillage d’énergie au fil du temps.

- Des installations plus petites, une consommation d’énergie réduite : les rayonnages verticaux réduisent l’encombrement au sol, ce qui signifie moins d’éclairage, moins de climatisation et moins d’énergie nécessaire pour le bâtiment.

Non seulement ces fonctionnalités améliorent les performances opérationnelles, mais elles peuvent également contribuer à réduire le profil énergétique de votre entrepôt.

Moins de matériaux, moins de déchets

Les systèmes d’automatisation compacts réduisent également le besoin de constructions supplémentaires ou de rayonnages excessifs. Lorsque vous pouvez stocker plus dans moins d’espace, vous utilisez moins de matériaux et évitez les constructions inutiles. L’automatisation de précision minimise également les erreurs de prélèvement et les dommages aux marchandises, ce qui réduit le gaspillage.

Alignement sur les objectifs de logistique verte

Des systèmes efficaces réduisent les déplacements inutiles et simplifient les processus de traitement des commandes, ce qui vous aide à réduire les émissions à l’intérieur de l’entrepôt et pendant la préparation du dernier kilomètre. Pour les opérations qui visent des objectifs ESG ou zéro émission nette, choisir une automatisation qui prend en charge ces flux de travail est une mesure pratique dans la bonne direction.

Conclusion : vous n’avez pas besoin de sacrifier les performances pour faire de meilleurs choix environnementaux, vous avez simplement besoin d’une automatisation plus intelligente dès le départ.

Réinventer l’avenir de l’automatisation des entrepôts avec les AS/RS

Les systèmes automatisés de stockage et de récupération (AS/RS) ne sont plus seulement un concept futuriste, mais une solution pratique et éprouvée pour les entrepôts qui souhaitent améliorer leur efficacité, leur précision et leur adaptabilité. Que vous souhaitiez développer vos activités, optimiser votre espace ou relever des défis en matière de main-d’œuvre, les AS/RS offrent la flexibilité et les performances exigées par les chaînes d’approvisionnement modernes. Avec une stratégie et une conception de système adaptées, l’automatisation peut devenir un avantage à long terme qui évolue avec votre entreprise.

Vous souhaitez découvrir le fonctionnement d’un AS/RS haute performance ?

Prêt à transformer votre entrepôt ?

Laissez-nous vous montrer comment nous pouvons améliorer considérablement la préparation de vos commandes.

Share

Blog

-

27 janvier, 2026Votre guide pour une conduite efficace du changement

-

27 octobre, 2025ESG : un levier de performance et d'innovation ?

-

22 juillet, 2025Optimisation du stockage en entrepôt : stratégies et réflexions

Actualités

-

24 février, 2026Exotec installe son système Skypod dans l'entrepôt du groupe Berrang

-

17 février, 2026Exotec transforme l’intralogistique chez Dosenbach-Ochsner AG

-

3 février, 2026Exotec inaugure l’Imaginarium, son nouveau siège social mondial

Evénements

-

31 mars, 2026 | ParisSITL 2026, le Salon International du Transport et de la Logistique